Digital Twin – virtual commissioning di un sistema di trasporto a scaffali con F-TM ServoDrive-SIMATIC ET200SP CPU 1512SPF-1PN simulato con S7-PLCSIM Advanced, NX-MCD e HMI Unified PC.

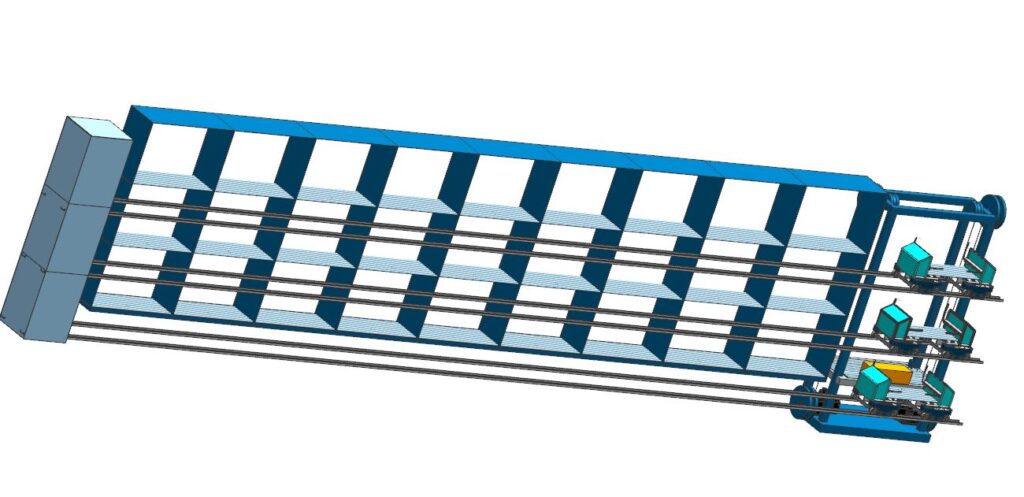

Di seguito vi propongo un progetto in Digital Twin di un sistema di trasporto a scaffali.

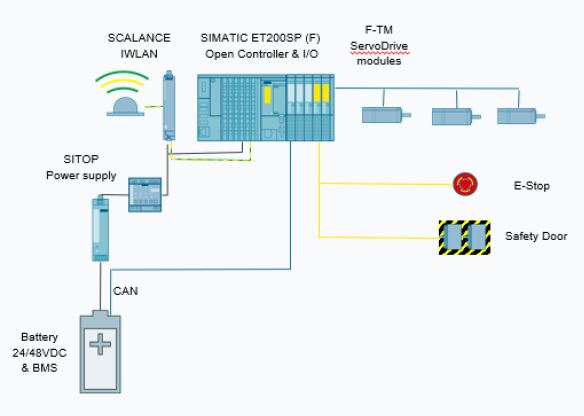

Il modulo tecnologico F-TM ServoDrive, viene utilizzato come azionamento ideale e compatto nell’applicazione per implementare un sistema di trasporto a scaffali.

Il SIMATIC F-TM ServoDrive ST, è un regolatore di azionamento per servo-azionamenti nel campo di bassissima tensione di protezione, con alimentazione di tensione dell’azionamento da DC 24 a 48 V, corrente di uscita 5A, per SIMATIC ET 200SP, con chopper di frenatura, STO cablato.

L’applicazione contiene 3 navette e un sollevatore comandati da quattro SIMATIC ET 200SP CPU 1512SP F-1 PN.

Gli assi sono alimentati dal modulo tecnologico F-TM ServoDrive.

Il sistema di controllo è simulato da S7-PLCSIM Advanced e la parte meccanica è simulata da NX MCD.

Come HMI viene utilizzato WinCC Unified PC.

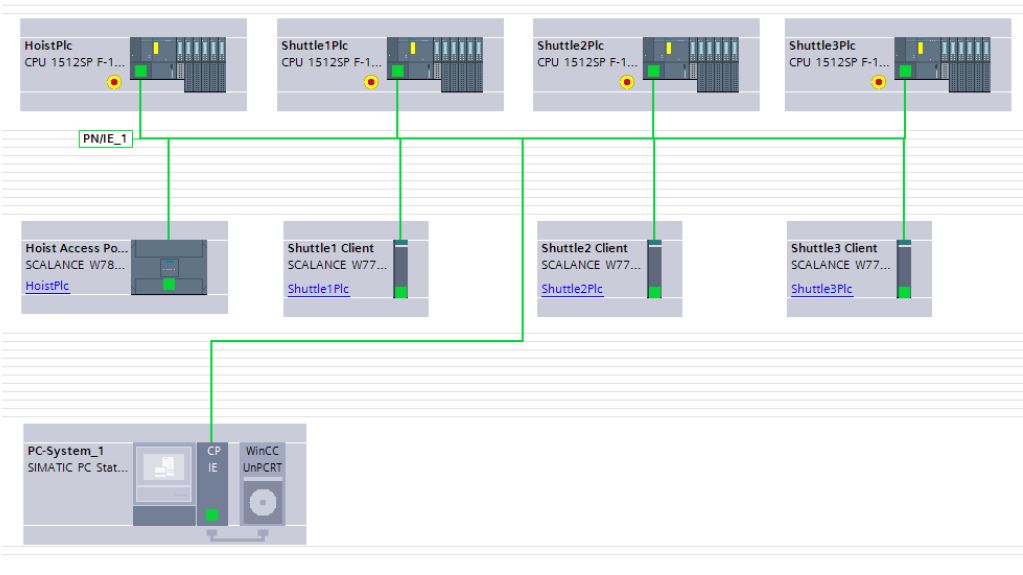

La connessione fisica tra i controller può utilizzare Ethernet wireless. È possibile inserire uno switch SCALANCE in ogni PLC.

Componente software:

TIA Portal STEP7 Prof. V17 Update 1

S7-PLCSIM Advanced V4.0

WinCC Unified PC V17 Update 1

NX MCD V1980

WINCC Unified

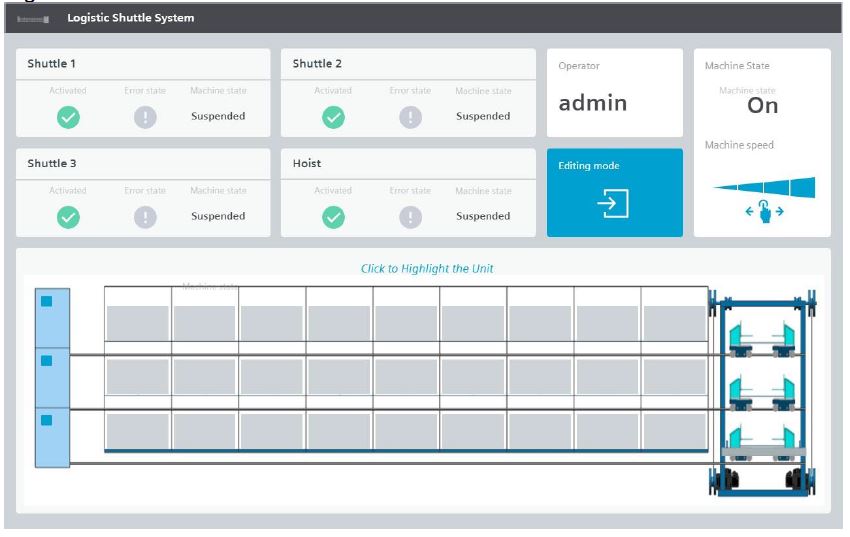

Il sistema WinCC Unified PC funge da piattaforma di visualizzazione del sistema di scaffalatura. L’utente può non solo monitorare la posizione della navetta e del sollevatore con lo stato di carica, ma anche eseguire il prelievo/impilamento/simulare la richiesta di carica. E la navigazione di tutte le schermate è progettata dalla gerarchia Unit – EM – CM.

NX MCD V1980

NX viene utilizzato per simulare le parti meccaniche del sistema.

S7-PLCSIM Advanced V4.0

ISTANZE PER ET 200SP CPU 1512SP F-1 PN

HoistPlc

Shuttle1Plc

Shuttle2Plc

Shuttle3Plc

Panoramica del sistema di trasporto a scaffali

Il sistema contiene il seguente sottosistema:

• 1 montacarichi.

• una navetta per livello, in tutto 3 navette.

• 1 unità di trasferimento, 9 ripiani e 1 posizione di ricarica per livello, 3 livelli in totale

Montacarichi

Il sollevatore fornisce la distribuzione verticale tra il trasportatore di ingresso/uscita e le unità di trasferimento. Ogni argano può fungere da argano di ingresso o di uscita.

Navetta

Le navette forniscono la distribuzione orizzontale nel sistema di scaffalature. Ogni livello è dotato di una navetta, una postazione di trasferimento e una postazione di ricarica. Le posizioni di trasferimento sono i punti di interfaccia con i montacarichi. Le posizioni di ricarica sono i punti di ricarica delle batterie dello shuttle.

Lo Shuttle può essere suddiviso nelle seguenti unità:

• Unità di trazione

• Gruppo forche

• Unità braccio

Movimenti della navetta, ad es. traslazione, drop-off e pick-up, controllati dal PLC di bordo 1512SP F-1 PN. La funzione di posizionamento si basa sul modulo tecnologico F-TM ServoDrive. Le navette ricevono i comandi di spostamento tramite connessione wireless dal PLC Hoist (montacarichi). Il PLC di bordo invia al modulo tecnologico F-TM ServoDrive il valore di riferimento corrispondente. Il modulo tecnologico F-TM ServoDrive avvia il motore rilasciando il freno motore. La velocità è controllata dalla retroazione di un encoder. Tutto il posizionamento della motrice, della forca e del braccio viene effettuato dal modulo tecnologico F-TM ServoDrive.

La velocità massima dello shuttle dipende dalla coppia in uscita e dalla potenza massima. La potenza di uscita massima del modulo tecnologico F-TM ServoDrive è di 480 W. puoi calcolare la velocità massima della tua applicazione reale utilizzando la seguente formula: VELOCITÀ MAX = 9550 * POTENZA / COPPIA MAX.

Le navette possono comunicare con il sistema di gestione della batteria tramite CANopen. Il modulo CM CAN può essere configurato su CPU ET 200SP. In questo progetto di simulazione, viene utilizzato un segnale di batteria scarica per simulare il sistema di gestione della batteria.

Nella simulazione, il sollevatore preleva una scatola dalla posizione di alimentazione, la trasferisce al livello corrispondente e la lascia cadere sulla navetta nella posizione di trasferimento. Le posizioni di trasferimento sono le interfacce tra i montacarichi verticali e la distribuzione orizzontale delle navette.

Dopo che la navetta ha lasciato cadere una scatola sull’unità di trasferimento, il sollevatore la preleva, la trasferisce al livello di uscita e la poggia al trasportatore di uscita.

E-stop e porta di sicurezza

L’arresto di emergenza è integrato nella CPU 1512SP F-1 PN. Il modulo tecnologico F-TM ServoDrive offre hardware integrato Funzione di sicurezza Safe Torque Off (STO).

I pulsanti di arresto di emergenza possono essere posizionati a intervalli regolari. La distanza per raggiungere i prossimi pulsanti di arresto di emergenza dipende dalle norme di sicurezza del progetto. I pulsanti di arresto di emergenza devono trovarsi all’interno e all’esterno dell’area di accesso. I pulsanti si azionano premendo il pulsante rosso a fungo. Per annullare una condizione di arresto di emergenza, sono necessari due passaggi: Prima del passaggio 1, è necessario azzerare il motivo per l’attivazione dell’arresto di emergenza, ovvero assicurarsi che sia sicuro avviare il sistema.

Passo1 I dispositivi di arresto di emergenza attivati devono essere disattivati ruotando la testa a fungo bloccata in corrispondenza del dispositivo stesso.

Passo 2

Dopo aver eseguito il passaggio uno, è necessario ripristinare l’arresto di emergenza. Riavvio dopo il ripristino dell’arresto di emergenza.

Dopo il ripristino riuscito dell’arresto di emergenza da una delle possibilità descritte, lo stato dell’arresto di emergenza verrà riconosciuto sul PLC dell’arresto di emergenza. Il sistema shuttle si riavvierà con la procedura di avviamento standard.

La funzione porta di sicurezza è integrata anche nella CPU 1512SP F-1 PN. La Porta di Sicurezza dovrebbe trovarsi all’ingresso di accesso di ogni piano. Tutte le porte del corridoio devono essere chiuse, se navette o argani operano in modalità Automatica. Il segnale fa parte del circuito di sicurezza. Il circuito aperto interromperà l’alimentazione per i montacarichi. Le navette non si muoveranno più. Il sistema può essere riavviato solo dopo aver riconosciuto il circuito della porta di sicurezza.

Hardware PLC e controllo motore

Ciascuna unità navetta (unità di trazione, unità forca, unità braccio) è controllata con un oggetto tecnologico.

Dopo aver installato l’HSP0311, configurare la CPU 1512SP F-1 PN e aggiungere i moduli F-TM ServoDrive dal catalogo hardware all’IO Device.

Il telegramma di comunicazione è “Telegramma standard 3”.

Viene selezionato il motore e l’encoder motore utilizzato, quindi configurati i dati dell’azionamento (è possibile utilizzare set di dati dell’azionamento preconfigurati). L’interfaccia utente grafica wizard dell’oggetto tecnologico supporta l’utente nella configurazione per la parametrizzazione e messa in servizio delle funzioni di azionamento dell’F-TM ServoDrive.

L’unità di sollevamento viene controllata con un oggetto tecnologico. Come drive è possibile utilizzare un V90 o S120.

Programma PLC

Il concetto principale di questo programma PLC del sistema navetta è un concetto di macchina standardizzato, che segue la guida di stile, le linee guida di programmazione e una modularizzazione basata su ISA 88. Il programma integra la Library of Basic Controls (LBC).

La struttura del programma PLC è scomposta in Equipment Module e Control Module. Nel progetto viene utilizzato il concetto di unità software. Tutti i CM sono FB della LBC (Library of Basic Controls).

Ogni EM segue il modello PackML State Machine. PackML State Machine contiene un insieme di 17 stati predefiniti. Ogni stato definisce completamente la condizione attuale della macchina.

Le navette e il montacarichi eseguono la procedura di homing dei propri assi nello stato di Reset. Pertanto, nel codice EM FB, la logica di homing viene eseguita quando lo stato è uguale a Resetting.

Il comando stack e pick vengono inviati alle unità solo se lo stato è sospeso. Lo shuttle riceve un comando di controllo dal PLC Hoist. La navetta passerà a un’esecuzione.

La logica in uno stato di azione si completa normalmente e lo stato della macchina passa allo stato di attesa successivo. Nella macchina a stati ciò si ottiene impostando un bit di stato completo (SC). Un allarme PackML si attiva, portando la macchina in Interruzione.

Configurazione NX_MCD

Il progetto MCD è quello di mostrare come il programma PLC controlla il sistema shuttle, utilizza la grafica 3D per mostrare l’intera logica del programma PLC e il feedback del sistema shuttle, come il sensore e il feedback degli assi. Il progetto MCD con S7-PLCSIM Advanced può mostrare l’intera logica del sistema shuttle.

Con la standardizzazione del codice PLC, il progetto MCD segue anche gli Equipment Module, Control Module e il Software Unit Concept.

Configurazione PC unificata WinCC

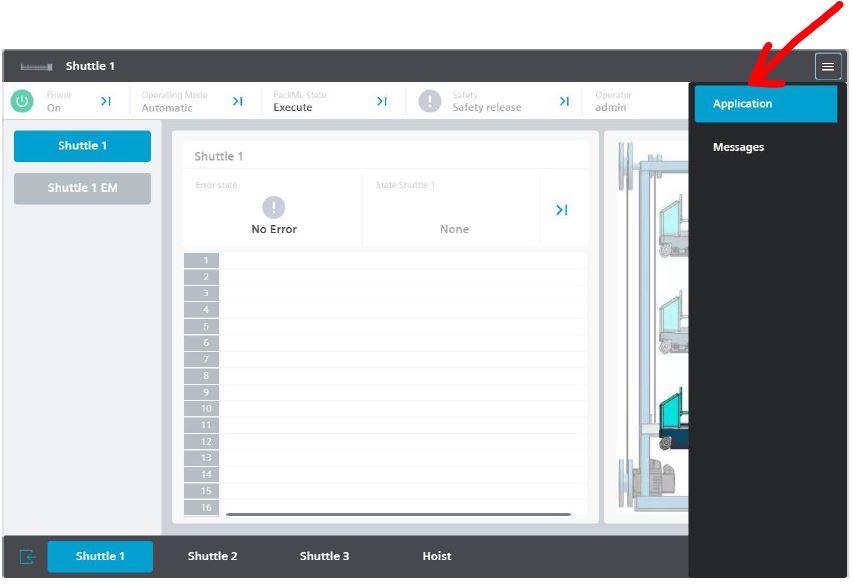

La navigazione della schermata HMI è progettata per seguire la gerarchia del programma PLC. Ci sono 4 unità (Shuttle1/Shuttle2/Shuttle3/Hoist). Ogni unità ha 1 EM. E ogni EM ha diversi CM. Quindi, la navigazione del progetto HMI è progettata da 3 diversi livelli (navigazione principale / navigazione secondaria / terza navigazione).

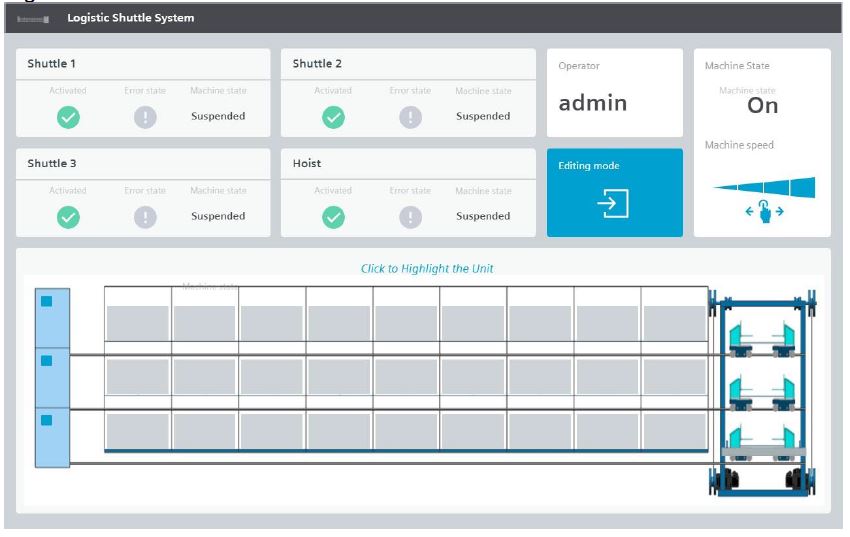

Schermata Panoramica (Home)

La schermata Panoramica è la schermata principale. Le operazioni principali sono progettate sullo schermo. Vengono visualizzati gli stati principali delle 4 unità. La velocità del sistema è configurabile tramite scorrimento sinistro/destro. E lo stato degli scaffali viene visualizzato sullo schermo. L’operatore può fare clic sullo scaffale per controllare il prelievo/impilatura in merito allo stato dello scaffale.

L’operatore può realizzare la funzione di controllo dello scaffale facendo clic sugli scaffali. C’è una schermata popup che verrebbe attivata dopo aver fatto clic. L’HMI potrebbe valutare lo stato dello scaffale e quindi visualizzare il comando “pick” o “stack”. Il comando non verrebbe eseguito se anche lo stato macchina dell’unità non è “sospeso”.

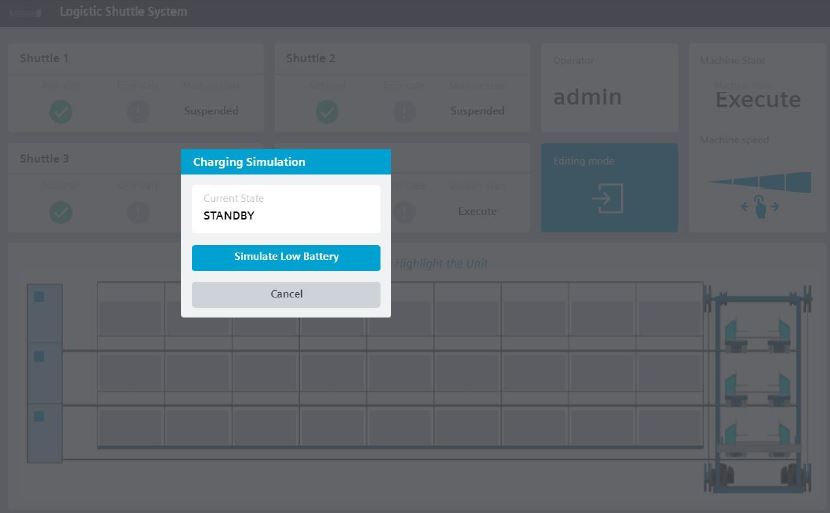

C’è una schermata popup di simulazione di ricarica che può essere attivata facendo clic sulla stazione di ricarica. L’operatore potrebbe simulare lo stato di batteria scarica della navetta, quindi la navetta si sposterà alla stazione di ricarica.

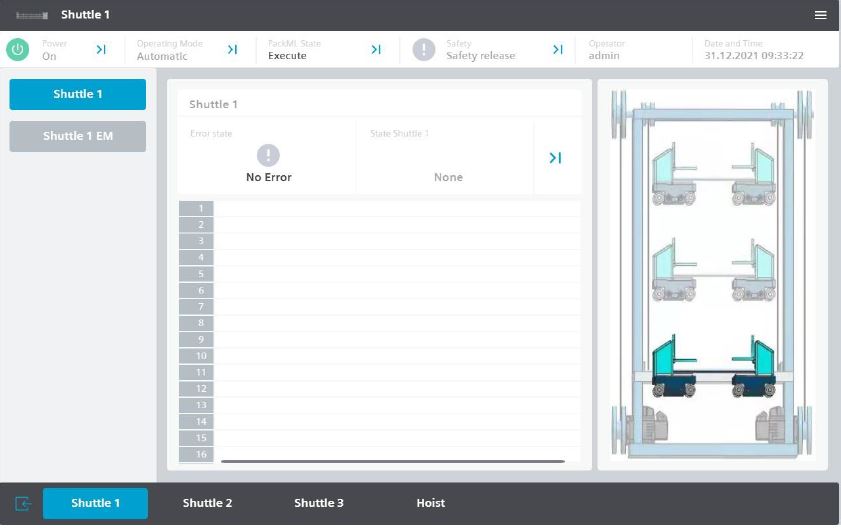

Vista dell’unità

La schermata dell’unità può essere attivata facendo clic su “Modalità di modifica” nella schermata Panoramica. La schermata predefinita è l’unità “Shuttle 1”. Sullo schermo vengono visualizzati lo stato principale ed il relativo allarme.

La navigazione di primo livello può essere attivata tramite il pulsante situato nell’angolo in alto a destra. La navigazione principale si concentra sulla navigazione dell’intera funzionalità della macchina. Ci sono 2 contenuti: Applicazione e Messaggio. L’applicazione sono le schermate che si concentrano sul funzionamento e sul monitoraggio della macchina. Messaggio è la schermata che si concentra sulla visualizzazione dei messaggi della macchina.

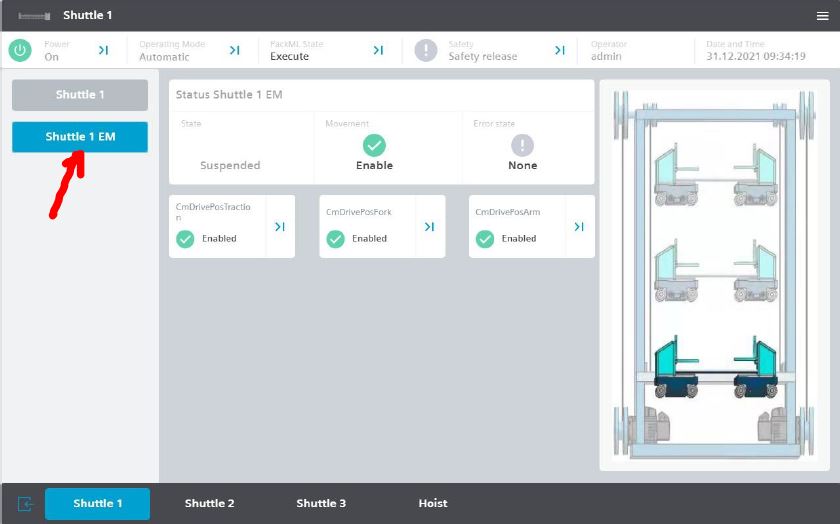

EM screen

Gli stati principali di EM vengono visualizzati sullo schermo. E viene visualizzato anche lo stato dei CM.

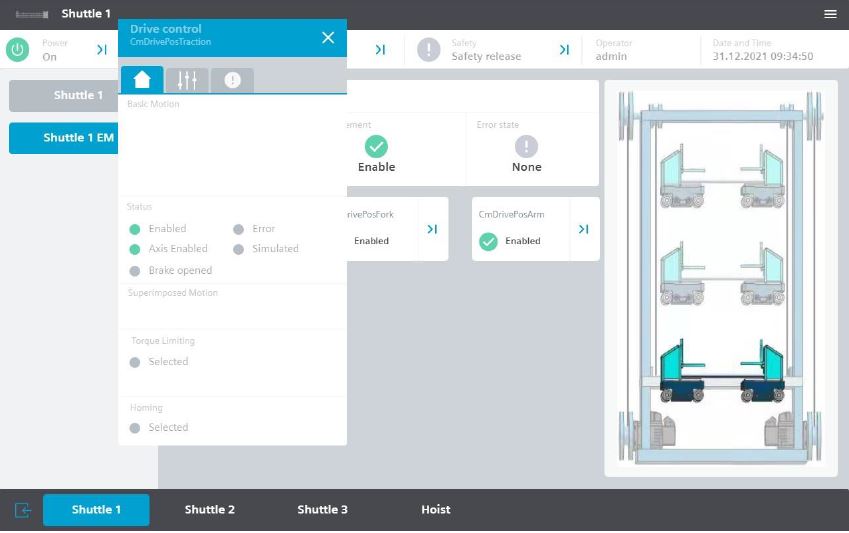

Schermata a comparsa CM

I dettagli del CM possono essere visualizzati facendo clic sul pulsante nella scheda contenuto di CM. La schermata popup fa riferimento alla libreria LBC. Il comando di controllo e lo stato sono visualizzati nella schermata iniziale. La schermata dei parametri può essere attivata facendo clic sul pulsante dei parametri. L’operatore può monitorare o regolare il parametro del CM. Gli allarmi del CM possono essere attivati cliccando il pulsante del messaggio. Tutti i messaggi rilevanti vengono visualizzati sullo schermo.

PER AVERE I FILE DI PROGETTO PER LA MESSA IN SERVIZIO DI QUESTO SISTEMA,

Inviate la richiesta tramite il modulo seguente:

Per la formazione su questo argomento e sulla programmazione plc in generale potete contattarmi direttamente tramite la pagina:

https://www.domenicomadeo.com/contatti/

Software necessari:

- Download Tia Portal V17: da qui

- Download PLCSim Advanced: da qui trial operativa 21 giorni.

- Siemens NX